歡迎訪問北京北化新橡特種材料科技股份有限公司官網網站!

特種橡膠材料介紹--乙丙橡膠系列

結構與特性

一 簡介:

乙丙橡膠[Ethylene Propylene Diene Monomer,EP(D)M;國内曾稱EPR]是以乙烯和丙烯為基礎單體合成的共聚物橡膠分子鍊中依單體單元組成不同,有二元乙丙和三元乙丙橡膠之分。二元乙丙為乙烯和丙烯的共聚物,以EPM表示;三元乙丙為乙烯、丙烯和少量的非共轭二烯烴第三單體的共聚物,以EPDM表示,二者統稱為乙丙橡膠EP(D)M。

市面出售的絕大多數三元乙丙橡膠其第三單體隻有兩種:亞乙基降冰片烯(ENB)和雙環戊二烯(DCPD)。ENB-EPDM的硫黃硫黃速度快,生産效率高,DCPD-EPDM雖然硫黃硫黃的速度相對較慢,但過氧化物硫化的速度相對較快。

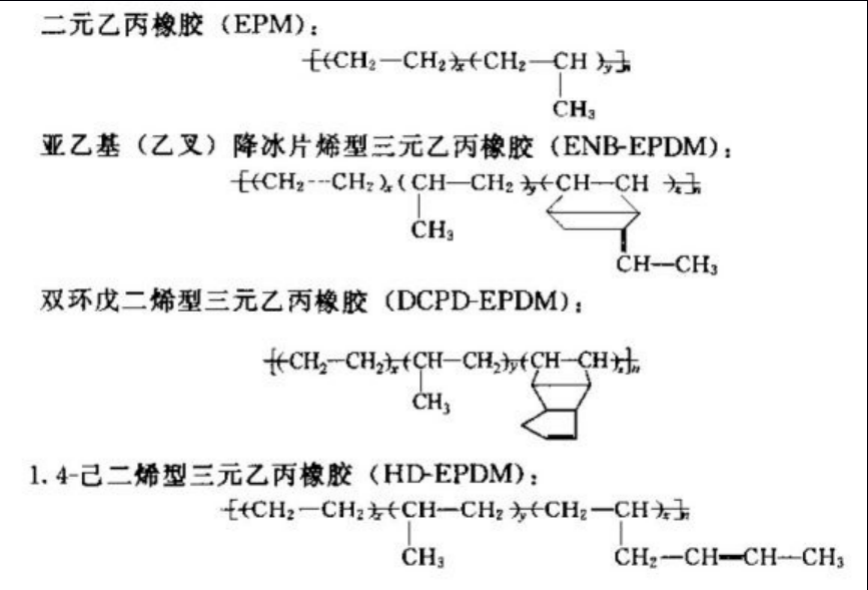

典型的二元乙丙橡膠和各種類型三元乙丙橡膠的化學結構式如下:

圖1 乙丙橡膠化學結構

乙丙橡膠與其他通用橡膠之間存在的最大差異就是分子鍊的不飽和度較低。以EPDM和NR為例,在NR分子鍊上每1000個碳原子約含有250個雙鍵;而在EPDM分子鍊上每1000個碳原子含有的雙鍵數目卻隻有約10個。這一方面導緻了EPDM的化學穩定性比NR要優越得多,這是因為在硫化過程中,NR分子鍊上将會有許多雙鍵未被硫黃交聯所使用,容易受到外界因素的作用而導緻化學鍵的斷裂破壞,這也是NR耐臭氧和耐候性較差的主要原因。另一方面,EPDM的硫化要比NR困難且速度較慢,EPDM硫化所需的促進劑量也要多于NR。

乙丙橡膠因主鍊是由化學穩定的飽和烴組成,隻在側鍊中含有不飽和雙鍵,故其耐臭氧、耐熱、耐老化性能優異,具有良好的耐化學品、電絕緣性能、沖擊彈性、低溫性能、低密度和高填充及耐熱水性和耐水蒸氣性能等,可以廣泛用于汽車部件、建築用防水材料、電線電纜護套、耐熱膠管、膠帶、汽車密封件及其他制品等。由于三元乙丙橡膠二烯位于側鍊上,它不但可以用硫黃硫黃,而且還保持了二元乙丙橡膠的各種特性,從而成為乙丙橡膠的主要品種而獲得廣泛的應用,在乙丙橡膠商品牌号中占90%左右。而二元乙丙橡膠由于分子鍊不含雙鍵,不能用硫黃硫化,隻能用過氧化物等可以産生自由基交聯的化合物進行硫化,或者采用輻射硫化,因而限制了它的應用,在乙丙橡膠商品牌号中隻占總數的10%左右。

二 基本特性:

乙丙橡膠與其他通用橡膠相比,乙丙橡膠分子鍊的化學結構特點在于其分子主鍊全部由乙烯、丙烯單元鍊節所構成具有完全飽和性及高度柔順性,這就使得乙丙橡膠不僅表現出優良的耐屈撓性、回彈性和耐低溫性能,同時還具有很好的化學結構穩定性,優異的耐臭氧、耐天候老化性能、合理的耐熱性、良好的耐水蒸氣、電絕緣性和耐化學介質(藥品)等性能。以下對乙丙橡膠的基本性能逐一進行介紹。

2.1 一般物理性質

乙丙橡膠的生膠一般為半透明至透明、白色至琥珀色固體。未脫除盡殘餘催化金屬時,在空氣中常呈現為淡綠色。有塊狀形态,也有顆粒狀形态。生膠在空氣中的儲存穩定性高,一般無冷流現象發生。

乙丙橡膠易溶于芳香烴、脂肪烴、氯仿、四氯化碳、環己烷、四氫萘、庚烷、苯等溶劑,但不溶于酮、醇、酯、醚等溶劑。

與其他種類的橡膠相比,乙丙橡膠具有最小的密度。一般二元乙丙橡膠的相對密度為0.855~0.865,三元乙丙橡膠的相對密度為0.860~0.870。這一方面意味着同體積的乙丙橡膠制品的質量比其他橡膠制品的質量要輕。另一方面也意味着乙丙橡膠比其他橡膠有更大的填充性,有利于降低制品的材料成本。

2.2 彈性和低溫性能

乙丙橡膠主鍊完全由化學結構穩定的飽和烴組成,乙烯和丙烯單體單元都是沿主鍊方向無規則地排列。即使在分子側鍊上引入了少量不飽和雙鍵,但因分子内無極性取代基存在,分子間内聚能較低,依然能再較寬的溫度範圍内保持分子鍊的柔順性。分子鍊的高度柔順性,決定了乙丙橡膠具有良好的彈性和低溫性能。

在化學結構參數中,乙烯/丙烯組成比例對乙丙橡膠分子鍊的柔順性有着非常大的影響,從而直接影響着乙丙橡膠的彈性和低溫性能。

一般認為,當乙烯含量25%~75%(摩爾分數)範圍内時,聚合物具有普通橡膠的彈性。而當乙烯含量超出這一範圍時,聚合物的彈性很差,類似于塑料的屬性。

在通用橡膠中,乙丙橡膠的彈性僅次于天然橡膠和順丁橡膠,而優于丁苯橡膠。對于乙丙橡膠來說,隻是側鍊上引入了少量不飽和基團,這些不飽和基團的存在,會降低分子主鍊的柔順性;但另一方面又可以進一步增加分子鍊的無定型結構,減少結晶趨勢,因而總體上看對三元乙丙橡膠的柔順性和彈性影響不大。所以,三元乙丙橡膠在彈性和低溫性能方面,與二元乙丙橡膠并無明顯差别。

2.3 物理機械性能

常溫下,乙丙橡膠屬于非結晶性橡膠,其純膠硫化膠的拉伸強度很低,使用價值不大,故必須加入填料進行補強。經過填充補強後的膠料,其硫化膠的力學性能和使用價值大幅提高。影響乙丙橡膠硫化膠物料機械性能的因素很多。對乙丙橡膠性能影響較為重要的化學結構參數有:平均分子量(門尼粘度),分子量分布、乙烯和丙烯單體單元的組成比例、第三單體類型及含量、單體嵌段與結晶性、分子鍊的支化度等。

2.3.1 分子量

項目 | 分子量範圍 | 測試方法 |

w | 20~40萬 | 凝膠滲透色譜儀 |

n | 4~20萬 | 凝膠滲透色譜儀 |

v | 10~40萬 | 黏度法 |

充油乙丙橡膠v | >100萬 | 黏度法 |

分子量的表征方法通常有三種:重均分子量(w)、數均分子量(n)和黏均分子量(v)。w和n可以用凝膠滲透色譜儀(GPC)法測得,v可以用黏度法測定。

表1 分子量範圍與測試方法

重均分子量w與門尼粘度密切相關,常用門尼粘度的高低來顯示出彈性分子量的大小。乙丙橡膠的門尼粘度可在高溫下測得,一般采用100℃,範圍在20~110之間。聚合物生膠的門尼粘度過低或過高,均會導緻加工困難。超高分子量(高門尼粘度)的乙丙橡膠牌号,可以采用120℃、125℃、150℃等更高溫度來測定生膠的門尼粘度。

分子量對乙丙橡膠的物理機械性能和加工性能有着重要影響。分子量高的乙丙橡膠牌号,通常具有良好的物理機械性能,其生膠、混煉膠和硫化膠的拉伸強度、定伸強度、撕裂強度及可填充性均高,但混煉、擠出、壓延等加工工藝性能較差。故,超高分子量的乙丙橡膠通常制成充油品級,以兼獲物理機械性能和加工性能。

特征 | 分子量(門尼粘度)增大 |

聚合物生膠 | 生膠強度提高 |

與二烯類橡膠的共硫化性提高 | |

未硫化膠料 | 粘度提高,填料、增塑劑填充量提高, |

開煉機加工性變差,密煉機混煉(炭黑分散)性提高 | |

擠出速度下降,尺寸穩定性提高,低溫和高溫下的流動性降低 | |

硫化速度提高,抗焦燒性下降 | |

硫化橡膠 | 交聯密度提高 |

拉伸強度提高,定伸應力提高,撕裂強度提高,耐磨性提高 | |

永久變形下降,低溫(<20℃)和(>100℃)下的彈性提高 | |

耐熱老化性能提高,耐候性下降 | |

生熱減少,抗屈撓龜裂性改善,應力松弛變慢 |

表2 分子量(門尼粘度)增加對乙丙橡膠性能的影響趨勢

2.3.2 分子量分布

聚合物的結構參數中通常不涉及分子量分布(MWD),但在許多加工過程,它卻是一個重要因素。

分子量分布指數(w/

n)是重均分子量(w)和數均分子量(n)的比值,它可由凝膠滲透色譜儀(GPC)法測定。一般乙丙橡膠分子量分布指數的值在2~5之間,最高可達8~9。比值越大,表示分子量分布有較大分散性,即分子量分布寬;比值越小,分子量分布越窄;比值為1,說明分子量完全均一。

分子量分布窄的乙丙橡膠牌号,通常具有優異的物理機械性能,且性能比較均勻一緻,便于質量控制,但是加工性能有局限性;分子量分布寬的乙丙橡膠牌号,由于具有一些低分子量組分,可起到内潤滑作用,提供較好的流動性、可塑性,混煉時吃粉快、收縮小、擠出膨脹小,加工性能好,但物理機械性能和性能均勻性卻不及分布窄的牌号。為了獲得物理機械性能和加工性能的綜合平衡,乙丙橡膠生産商通常将高分子量的EPR牌号制成充油膠,這樣可以彌補因分子量提高,聚合物中低分子量部分不足,對加工性能帶來的負面影響。另一方面也有“雙峰”結構的橡膠産品,可以兼顧物理機械性能和加工性。

2.3.3 乙烯含量

乙丙橡膠主要是由乙烯和丙烯兩種單體組分所組成,因此共聚物中乙烯/丙烯的占比,對于橡膠的加工性能和物理機械性能方面起着決定性的作用。

随着乙烯含量的增加,乙烯-丙烯共聚物逐漸偏離無定型性(非晶态)而向聚乙烯結晶性熱塑性塑料的方面轉變。乙烯含量極低的共聚物,表現出更大的類似聚丙烯塑料的屬性。而隻有乙烯/丙烯比例保持在一個适當的範圍内時,乙烯-丙烯共聚物才能表現出更多的彈性體方面的特征。

表3列出了乙烯含量與乙烯-丙烯共聚物性能的關系

乙烯含量/% | 乙烯-丙烯共聚物的性能 | 乙烯含量/% | 乙烯-丙烯共聚物的性能 |

80~100 | 類似聚乙烯 高結晶 類似塑料性能 | 20~45 | 非結晶型橡膠 高填充時物理機械性能差 耐磨性差 耐氧性差 滞後損失較大 粘着性較好 |

68~80 | 混煉膠高強度 高填充性能 黏着性差 應力-應變性能優異 | ||

45~68 | 典型的非結晶型乙丙橡膠 | 0~20 | 催化效率差的聚丙烯 |

若組分分布不均勻則有部分結晶 |

表3乙烯含量與乙烯-丙烯共聚物性能的關系

商品化的乙丙橡膠,乙烯含量一般為45%~70%(質量),其對應的丙烯含量為55%~30%(質量)。大部分乙烯含量低于62%的聚合物在室溫下為非結晶。乙烯含量高的聚合物為部分結晶。

當乙烯/丙烯組成比例在這樣一種彈性體範圍内時,乙烯含量較高的聚合物一般具有較高的生膠、混煉膠和硫化膠強度,以及較好的增塑劑和填料的填充性能,而且與乙烯含量較低的聚合物相比表現出更大的熱塑性,如良好的流動性及外觀質量。但是其硫化膠在壓縮或拉伸過後,永久變形較大。乙烯含量較低的聚合物産品,則更具有典型的橡膠性質,如高彈性,尤其在低溫條件下。

通常,随着聚合物中乙烯含量的增加,便可能形成更多乙烯嵌段,從而産生部分結晶,結晶對乙丙共聚物的性能有很多影響。

共聚物中,結晶的産生可以使生膠和硫化膠的拉伸強度提高。

結晶還可以使乙丙橡膠在常溫下保持較好的剛性、較高的硬度和密度,較低的冷流性(利于生膠的成型和貯存)。同時結晶會對混煉加工、硫化膠的彈性造成不利影響。

由于乙烯含量是乙丙橡膠化學結構參數中對聚合物物理機械性能和工藝性能影響很大的一個變量參數,因此它也是乙丙橡膠進行生膠牌号選擇時主要應考慮的一個因素。

一般乙烯含量增加對乙丙橡膠性能的影響趨勢見表4

共聚物狀态 | 乙烯含量增加 |

聚合物生膠 | 結晶性提高,生膠強度提高,造粒性提高 與二烯烴橡膠的共硫化性提高 |

未硫化膠料 | 增塑劑、填料的填充性提高 |

開煉機加工性變差,密煉機混煉(炭黑分散)性改善 | |

擠出機的喂料性改善,低溫下的流動性降低,高溫下流動性提高,高溫下擠出速度快, | |

外觀性提高,低溫下的尺寸穩定性提高,高溫下的尺寸穩定性降低, | |

黏着性降低,硫化速度提高 | |

硫化橡膠 | 總體物理(力學)性能提高 |

硬度提高,拉伸強度提高,定伸應力提高,耐磨性提高,撕裂強度提高,扯斷伸長率提高 | |

耐寒性變差,低溫(<20℃)下的彈性變差,低溫下的柔性變差 | |

低溫下的永久變形增大,生熱減小 | |

耐熱性提高,耐臭氧性能提高,耐候性提高,應力松弛加快 |

表4乙烯含量增加對乙丙橡膠性能的影響趨勢

2.3.4第三單體

二元乙丙橡膠因分子鍊完全飽和,不能用硫黃進行硫化,使得加工和應用收到很大限制。而三元乙丙橡膠正是由于第三單體二烯烴的引入,增加了分子鍊結構的不飽和性,從而實現了硫黃硫化,極大的拓展了乙丙橡膠的應用範圍。目前,全世界乙丙橡膠消耗量中,絕大部分是三元乙丙橡膠。

工業化制備三元乙丙橡膠可選擇的第三單體有以下三種:亞乙基降冰片烯(ENB)、雙環戊二烯(DCPD)、1,4-己二烯(HD)。由這三種不同的二烯烴得到的三元乙丙橡膠分别被簡稱為ENB-EPDM、DCPD-EPDM和HD-EPDM。HD-EPDM(停止商品化銷售)。

不同第三單體的EPDM性能比較,見表5

項目 | ENB-EPDM | HD-EPDM | DCPD-EPDM |

支化度 | 少量 | 較低 | 高 |

耐熱性 | 高 | 中 | 低 |

耐臭氧性 | 中 | 低 | 高 |

硫化速度--硫黃 | 快 | 中 | 慢 |

硫化速度--過氧化物 | 中 | 慢 | 快 |

特性 | 應用量最大 硫化膠拉伸強度高 硫化膠永久變形小 可得線性或支鍊聚合物 價格高 可與二烯類橡膠并用 | 已停止商品化生産 不易焦燒 可得線性結構聚合物 | 應用量次之 硫化膠永久變形小 聚合物支鍊結構高 價格低 有臭味 |

表5 不同第三單體的EPDM性能比較

在EPDM中,随着第三單體(如ENB或DCPD)含量的增加,對聚合物性能影響的一般趨勢列于下表中,第三單體含量增加對EPDM性能的影響趨勢見表6

聚合物狀态 | 第三單體含量(碘值)增加 |

聚合物生膠 | 不飽和度(二烯烴含量)提高,生膠成本提高,生膠強度提高 與二烯烴橡膠的共硫化性提高 |

未硫化膠料 | 填充性提高,硫化速度提高,促進劑體系的多樣化選擇性提高 開煉機加工性改善,密煉機混煉(炭黑分散)性改善 擠出加工性改善,焦燒安全性變差,膠料保存期縮短 |

硫化橡膠 | 交聯密度提高,硬度提高,拉伸強度提高,定伸應力提高 |

耐磨性提高,扯斷伸長率降低,永久變形減小 | |

低溫(<20℃)下的彈性提高,高溫(>100℃)下的彈性降低 | |

耐熱性(耐高溫性)降低,耐寒性提高 | |

耐臭氧性提高,耐候性提高,生熱降低 | |

抗屈撓龜裂性降低,應力松弛變慢 |

表6 第三單體含量增加對EPDM性能的影響趨勢

第三單體含量的高低,既可以用占聚合物生膠的質量分數直接表示(新做法),又可以用碘值來表示(傳統做法)。

采用碘值法表示時,碘值越高,說明聚合物生膠中第三單體含量也越高,即不飽和度越高。使用硫黃硫化時,交聯密度較高,但焦燒安全性下降,硫化膠的化學穩定性會有所降低。三元乙丙橡膠的碘值範圍,一般為6~30g碘/100g膠,即100g膠用碘滴定所消耗碘的質量。大多數三元乙丙橡膠牌号的碘值為15左右(相當于ENB含量約為4.5%)。

碘值為6~10(ENB含量約1.5%~2.5%)左右時,硫化速度較慢,可以與丁基橡膠并用,但不能與高不飽和橡膠如天然橡膠并用;

碘值為15(ENB含量約為4.5%)左右時,為快速硫化型;

碘值為20(ENB含量約為6%)左右時,為高速硫化型;

碘值為25~30(ENB含量約為7%~9%)左右時,為超高速硫化型,可以任何比列與二烯烴高不飽和橡膠并用。與其他膠種并用時應特别注意适宜的乙丙橡膠牌号,以實現二者的同步硫化。

注:以上内容摘自網絡及書籍資料